Índice

Toggle¿Estás pagando demasiado por tus moldes? 3 formas de optimizar tu inversión

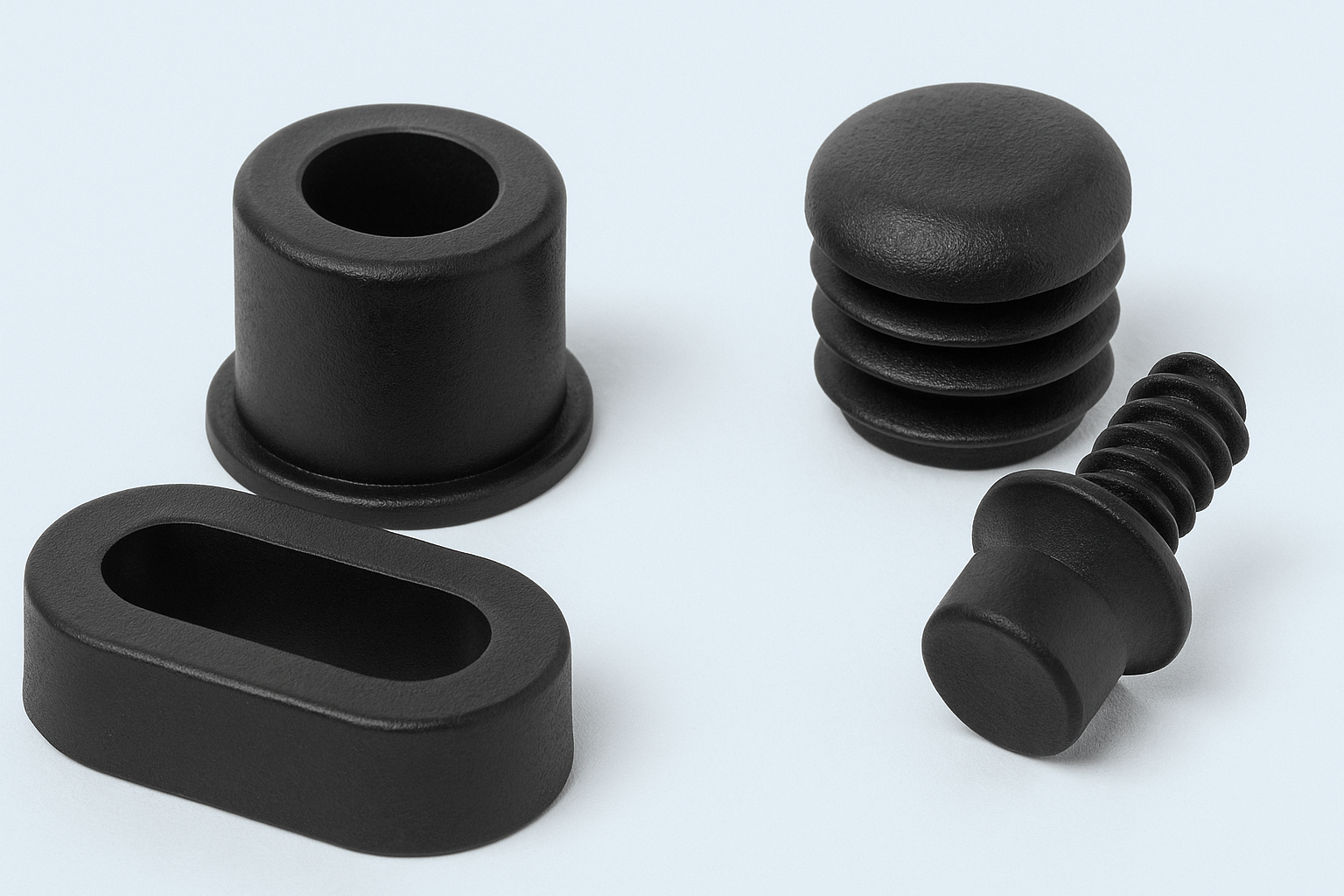

En la fabricación de piezas plásticas técnicas pequeñas, el coste del molde puede marcar la diferencia entre un proyecto rentable y uno insostenible. Muchos fabricantes asumen que un molde más robusto, complejo o sobredimensionado equivale automáticamente a mayor calidad. Sin embargo, en la práctica, esto suele traducirse en una inversión inicial excesiva, tiempos de amortización más largos y costes por pieza poco competitivos.

En IBP Plastik trabajamos cada día con moldes de inyección y soplado para piezas técnicas pequeñas, y vemos un patrón recurrente: proyectos con moldes diseñados sin tener en cuenta el volumen real de producción, el ciclo de vida del producto o las exigencias funcionales concretas de la pieza. El resultado: moldes caros, infrautilizados o difíciles de mantener.

La buena noticia es que optimizar la inversión en moldes es posible sin comprometer la calidad, la precisión ni la estabilidad del proceso. A continuación te mostramos tres enfoques clave con los que ayudamos a nuestros clientes a reducir costes y maximizar el rendimiento de sus moldes.

1. Diseño de pieza adaptado al proceso y al volumen real

El primer gran error que encarece un molde es partir de un diseño de pieza que no está pensado para el proceso de inyección o soplado, ni para el volumen de producción que realmente se va a manejar. En un contexto industrial donde la eficiencia, la sostenibilidad y la personalización son tendencia, el diseño para fabricación (DFM) es más crítico que nunca.

Diseño para fabricación: no es solo una revisión estética

Un diseño de pieza optimizado para inyección o soplado tiene en cuenta espesores, geometrías, puntos de inyección, líneas de partición, sistemas de expulsión y necesidad de macho-hembra o movimientos laterales. Cada una de estas decisiones influye directamente en:

- El coste del molde (mecanizado, componentes especiales, tamaño y número de cavidades).

- El tiempo de ciclo y, por tanto, el coste por pieza.

- La estabilidad del proceso y el rechazo de piezas defectuosas.

- La posibilidad de trabajar con materiales reciclados o biopolímeros, cada vez más demandados por el mercado.

Al adaptar el diseño desde el inicio al proceso productivo real, se evitan sobredimensionamientos innecesarios y se simplifica la arquitectura del molde, sin perder prestaciones ni precisión.

Volumen real de producción: la variable que muchos subestiman

Otro factor clave es el volumen real previsto del proyecto. No es lo mismo un molde pensado para series cortas o medianas que uno diseñado para millones de ciclos. Sin embargo, es frecuente encontrar moldes sobredimensionados para proyectos con vida útil limitada o demanda incierta, lo que eleva la inversión inicial sin justificación.

Trabajar con escenarios de producción realistas permite:

- Definir el número de cavidades adecuado para equilibrar inversión y coste por pieza.

- Ajustar el diseño de la refrigeración para lograr ciclos competitivos sin encarecer el molde.

- Dimensionar la robustez del molde en función de sus ciclos objetivo, evitando costes extra en aceros o tratamientos que no se van a amortizar.

En IBP Plastik, antes de cerrar el diseño de pieza y molde, analizamos conjuntamente el plan de producción, el horizonte de vida del producto y las posibles evoluciones futuras. Esto nos permite proponer soluciones escalables y coherentes con el negocio del cliente.

2. Elección del acero y cavidades según necesidades reales

El segundo gran eje de optimización se centra en la selección del acero y en el número de cavidades del molde. Tanto en inyección como en soplado, una elección inadecuada puede incrementar innecesariamente la inversión, alargar los plazos y complicar el mantenimiento.

¿Realmente necesitas el acero más caro?

No todos los proyectos requieren aceros de máxima dureza o tratamientos avanzados. Un análisis técnico correcto considera:

- El tipo de polímero (convencional, de alto rendimiento, cargado con fibra, reciclado, bioplástico, etc.).

- Las condiciones de trabajo (presiones, temperaturas, abrasión, corrosión).

- El número de ciclos estimado y la criticidad de la aplicación final.

En muchos casos, se puede combinar:

- Aceros de mayor calidad en zonas críticas de desgaste o contacto directo con materiales abrasivos.

- Aceros más económicos en placas o elementos secundarios con menor exigencia.

Este enfoque híbrido permite ajustar el coste del molde sin sacrificar la durabilidad donde realmente importa.

Número de cavidades: más no siempre es mejor

Otro error habitual es sobredimensionar el número de cavidades pensando solo en bajar el coste por pieza, sin analizar el impacto en inversión, tiempo de ciclo y complejidad del molde. Un molde multicavidad implica:

- Mayor tamaño y consumo de material para el propio molde.

- Distribución de colada más compleja y costosa.

- Refrigeración más exigente para mantener tiempos de ciclo competitivos.

- Mayor sensibilidad a descompensaciones entre cavidades y problemas de calidad.

En piezas técnicas pequeñas, donde el mercado exige precisión y repetibilidad, es preferible encontrar el equilibrio entre:

- Un número de cavidades acorde al volumen anual y la capacidad de la máquina.

- Una configuración que permita ciclos estables, ajustes sencillos y mantenimiento ágil.

En IBP Plastik estudiamos con el cliente la demanda prevista, los picos de producción y la estrategia logística para definir el número de cavidades óptimo. De este modo, se evita invertir en un molde demasiado caro para un volumen que nunca llegará a amortizarlo.

Impacto directo en el coste por pieza

La combinación adecuada de acero, cavidades y diseño de refrigeración tiene un impacto directo en el coste por pieza. Un molde correctamente dimensionado:

- Reduce los tiempos de ciclo gracias a una refrigeración eficiente y una geometría optimizada.

- Minimiza ajustes y paradas por mantenimiento no planificado.

- Disminuye el porcentaje de piezas rechazadas al estabilizar el proceso.

Todo ello se traduce en una producción más competitiva y en una amortización más rápida de la inversión inicial.

3. Adaptación de moldes transferidos para extender su vida útil

El tercer ámbito de optimización es especialmente relevante para empresas que cambian de proveedor, relocalizan producción o integran líneas ya existentes: la adaptación de moldes transferidos.

Con frecuencia, estos moldes llegan con años de uso, diseños desactualizados o sin una documentación completa. Sin embargo, en muchos casos siguen teniendo un potencial considerable si se someten a una revisión técnica profunda y a una adaptación inteligente.

Auditoría técnica del molde: el punto de partida

Antes de decidir si merece la pena fabricar un molde nuevo, es imprescindible realizar una auditoría detallada que incluya:

- Estado de cavidades, núcleos y sistemas de expulsión (desgaste, corrosión, deformaciones).

- Revisión de canales de refrigeración y posibles obstrucciones.

- Evaluación del sistema de colada (fría o caliente) y su adecuación a los materiales actuales.

- Análisis de fugas, rebabas, deformaciones y otros defectos en la pieza.

Con esta información, es posible definir un plan de actualización que puede ir desde un mantenimiento profundo hasta una remodelación parcial del molde.

Modernizar sin empezar desde cero

La adaptación de moldes transferidos suele incluir acciones como:

- Rectificado y pulido de zonas críticas de cavidad y núcleo.

- Rediseño parcial de la pieza para mejorar el flujo, la expulsión o la estabilidad dimensional.

- Actualización de elementos estándar (columnas guía, casquillos, expulsores, boquillas, etc.).

- Optimización o rediseño de canales de refrigeración para reducir el tiempo de ciclo.

- Adaptación a nuevos materiales, incluidos polímeros reciclados o bioplásticos.

Estas mejoras permiten alargar la vida útil del molde, aumentar su productividad y ajustar el proceso a los requisitos actuales del mercado, todo ello con una inversión muy inferior a la fabricación de un molde nuevo.

Integración en un entorno productivo moderno

Hoy en día, la tendencia en inyección y soplado se orienta hacia:

- Procesos más automatizados y trazables.

- Uso de datos en tiempo real para ajustar parámetros de proceso.

- Eficiencia energética y reducción de desperdicio de material.

Al adaptar un molde transferido, también es importante asegurar su compatibilidad con las máquinas y periferia actuales: robots, sistemas de visión, control de peso, monitorización de presión en cavidad, etc. En IBP Plastik estudiamos cada molde recibido para integrarlo en celdas de producción modernas, mejorando su rendimiento sin perder de vista la rentabilidad.

Cómo saber si estás pagando demasiado por tus moldes

Si te reconoces en alguna de estas situaciones, es probable que exista margen de mejora en tu inversión en moldes:

- Tienes moldes sobredimensionados respecto al volumen real de producción.

- Los tiempos de ciclo son más largos de lo que el mercado demanda.

- Los costes de mantenimiento son elevados o las paradas imprevistas frecuentes.

- Te cuesta introducir materiales reciclados o nuevas formulaciones en moldes existentes.

- Estás valorando un nuevo molde y recibes presupuestos muy dispares, difíciles de comparar.

En todos estos casos, un análisis técnico independiente puede ayudarte a tomar decisiones más informadas y reducir el riesgo de sobredimensionar tu inversión.

Cómo te ayudamos en IBP Plastik

En IBP Plastik somos especialistas en inyección y soplado de piezas técnicas pequeñas. Nuestro enfoque se basa en acompañarte desde la fase de diseño hasta la producción en serie, con una visión global de costes, calidad y productividad. Lo hacemos a través de tres pilares:

- Diseño de pieza adaptado al proceso y al volumen real: revisamos o co-diseñamos tus piezas para que el molde sea más sencillo, estable y rentable, ajustado al horizonte de producción real.

- Elección del acero y cavidades según necesidades reales: proponemos configuraciones de molde coherentes con el material, la durabilidad esperada y las exigencias dimensionales, evitando inversiones innecesarias.

- Adaptación de moldes transferidos para extender su vida útil: analizamos tus moldes actuales, detectamos oportunidades de mejora y diseñamos un plan para recuperar o mejorar su rendimiento antes de optar por un molde nuevo.

¿Estás valorando un nuevo molde o un cambio de proveedor? Escríbenos y lo estudiaremos contigo, sin compromiso. Nuestro objetivo es que cada euro invertido en tu molde se traduzca en piezas de calidad, procesos estables y proyectos rentables a largo plazo.