La industria del plástico es un sector en constante evolución: las tecnologías, los materiales y los procesos de fabricación cambian rápidamente, ofreciendo cada vez más opciones a las empresas que desean producir piezas de alta calidad. Para IBP Plastik, contar con la certificación ISO 9001:2015 significa garantizar un sistema de gestión de calidad sólido, enfocado en la satisfacción del cliente y la mejora continua. Pero, ¿cómo elegir el mejor proceso plástico para tu industria, ya sea automotriz, alimentaria, farmacéutica o cualquier otro rubro? En este artículo, exploraremos los criterios clave para tomar esta decisión, así como algunas recomendaciones basadas en la experiencia de IBP Plastik.

Índice

Toggle1. Comprender las necesidades de tu producto y tu sector

El primer paso para elegir el mejor proceso plástico es tener claridad sobre los requisitos del producto y las expectativas de tu industria. Por ejemplo:

- Resistencia mecánica: si tu pieza requiere un nivel de resistencia elevado (por ejemplo, en el sector automotriz), quizás necesites un proceso que permita refuerzos o materiales con propiedades especiales.

- Tipo de material: las necesidades de barrera frente a luz, humedad o sustancias químicas influirán en la selección de la resina plástica (poliestireno, PET, polipropileno, entre otras).

- Volumen de producción: ¿Necesitas miles de piezas diarias o se trata de una serie más limitada? La escala de producción puede dictar el tipo de maquinaria y proceso que resulte más rentable.

- Diseño y complejidad: cuantas más cavidades, geometrías complejas o acabados especiales necesite el producto, será necesario un proceso que pueda realizarlas de forma fiable y repetitiva.

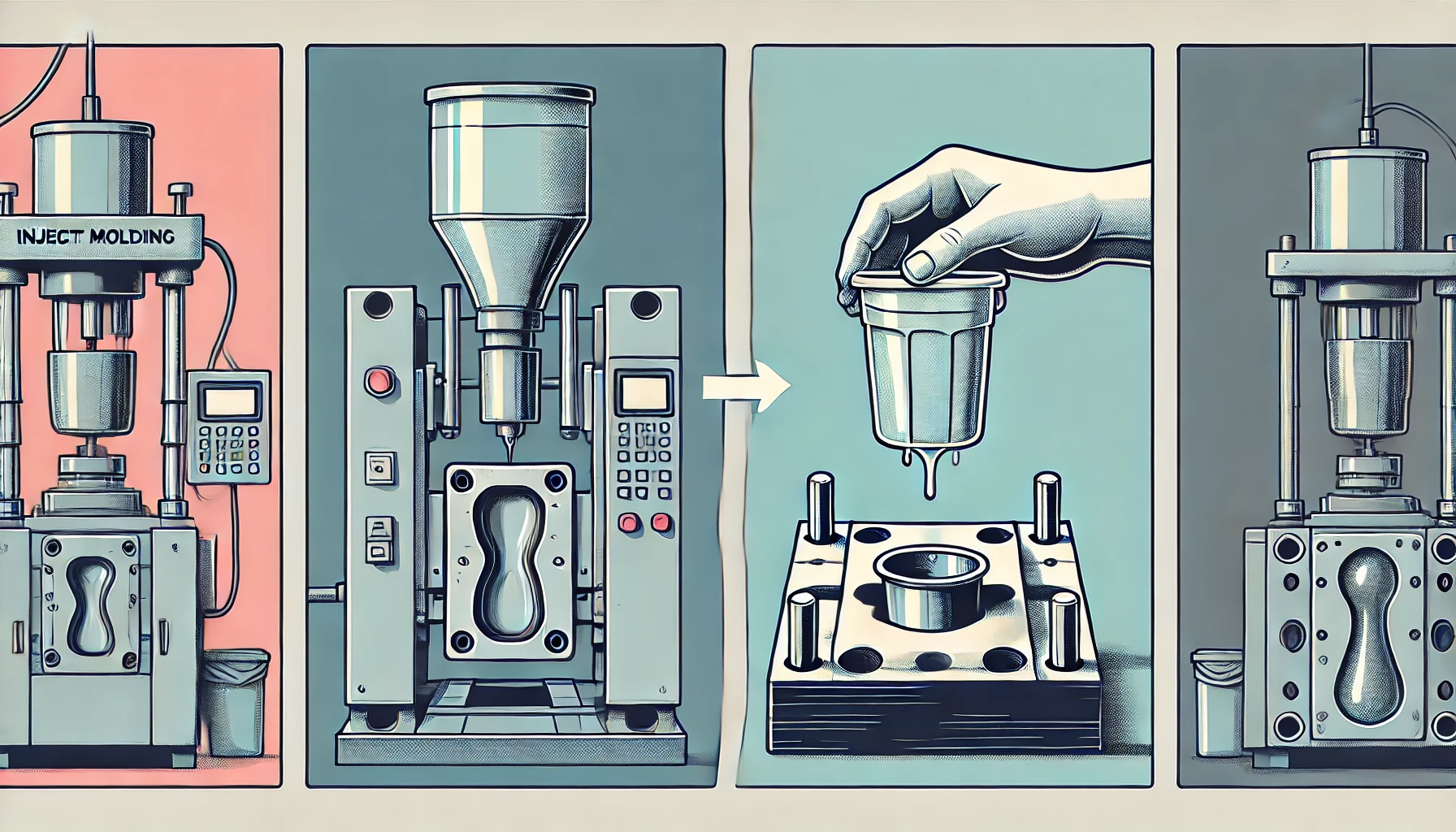

2. Principales procesos de transformación de plásticos

En la industria plástica, existen diversos métodos de transformación que se pueden clasificar, principalmente, en procesos de inyección y procesos de soplado (aunque también hay extrusión, termoformado, rotomoldeo, entre otros). Cada método tiene sus ventajas y desventajas y se adapta a diferentes escenarios.

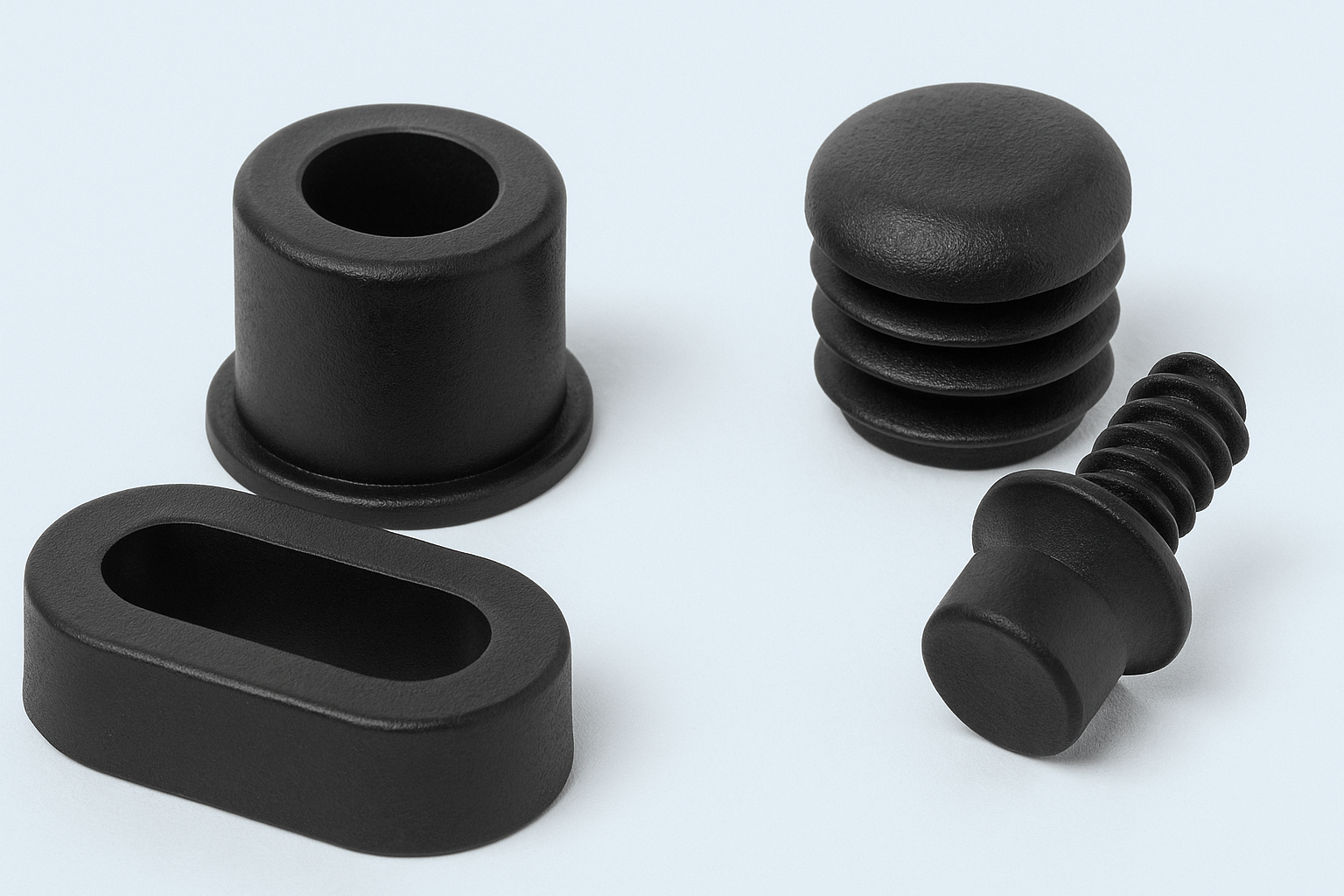

2.1 Inyección de plásticos

La inyección de plásticos consiste en fundir granza plástica y forzarla a pasar mediante un pistón o tornillo a través de un conducto, llenando un molde con la forma deseada. Cuando el plástico se enfría, adquiere la forma y se extrae la pieza terminada.

- Ventajas:

- Altas tasas de producción.

- Posibilidad de reproducir detalles minuciosos.

- Reducción de mermas (el material sobrante puede reciclarse en algunos casos).

- Excelente repetitividad y precisión en la forma final.

- Aplicaciones típicas:

- Piezas automotrices.

- Carcasas de aparatos electrónicos.

- Componentes de uso cotidiano (botones, tapas, utensilios, juguetes, etc.).

- Desafíos:

- Costes iniciales elevados (por el molde y la maquinaria).

- Requiere optimizaciones constantes de los parámetros de inyección (presión, temperatura, velocidad).

2.2 Soplado de plásticos

El soplado se emplea, generalmente, para la fabricación de recipientes huecos, como botellas, envases, bidones y contenedores. Existen dos grandes variantes: el soplado por extrusión y el soplado por inyección.

- Ventajas:

- Ideal para productos huecos y ligeros.

- Producción rápida y a gran escala (particularmente para la industria de bebidas y alimentos).

- Menor coste de material por unidad, debido al espesor reducido de las paredes.

- Aplicaciones típicas:

- Botellas para bebidas.

- Envases farmacéuticos.

- Recipientes de limpieza.

- Productos de higiene personal.

- Desafíos:

- Limitación en el grosor de las paredes.

- Diseños más complejos pueden requerir moldes especializados y sistemas de preformas.

En IBP Plastik, nos enfocamos en la inyección y el soplado, aunque también evaluamos otros procesos según las necesidades de cada proyecto, siempre respaldados por un sistema de calidad certificado que nos permite ofrecer soluciones óptimas y consistentes.

3. Factores clave para escoger el proceso adecuado

Para determinar si necesitas inyección, soplado u otro método de transformación de plásticos, es fundamental analizar varios factores:

3.1 Tamaño y forma de la pieza

- Para piezas grandes, huecas (ej. depósitos de agua, bidones), el soplado suele ser la opción más eficiente.

- Para piezas pequeñas o con alta precisión, la inyección ofrece mejores resultados, especialmente si se requiere un acabado estético o detalles finos.

3.2 Requerimientos de producción y costes

- Volúmenes muy altos: Tanto la inyección como el soplado funcionan bien a gran escala, pero el soplado suele destacar en la producción masiva de botellas y envases.

- Costes de moldes: El molde de inyección generalmente es más costoso, pero duradero y con alta precisión. En cambio, el molde para soplado, aunque también puede ser costoso, se justifica rápidamente en la producción de envases a gran escala.

- Optimización de la materia prima: Ambas técnicas permiten cierto reciclaje de materiales, lo que repercute positivamente en la reducción de costes y en la sostenibilidad del proceso.

3.3 Materiales a emplear

- Termoplásticos: la mayor parte de los procesos de inyección y soplado trabajan con polietileno (PE), polipropileno (PP), polietileno tereftalato (PET), entre otros.

- Propiedades deseadas: si necesitas flexibilidad, transparencia, alta resistencia a la temperatura o cierta barrera química, la elección del material adecuado y su compatibilidad con el proceso es esencial.

3.4 Normativas y estándares de calidad

Sectores como el alimentario, farmacéutico o cosmético exigen altos estándares de higiene, lo que implica utilizar materiales aprobados por normativas y asegurarse de que los procesos cumplan la certificación ISO 9001:2015, entre otras. IBP Plastik, al estar auditada y certificada por SPG Certificación, cumple con estos requisitos, lo que brinda confianza y respaldo a sus clientes.

4. Importancia de la certificación ISO 9001:2015

La ISO 9001:2015 es una norma internacional que establece los requisitos mínimos para un sistema de gestión de calidad. Pero, ¿en qué beneficia exactamente a tus proyectos?

- Enfoque en el cliente: la norma fomenta la satisfacción del cliente y la mejora continua.

- Estandarización de procesos: unifica y documenta los procedimientos, reduciendo la variabilidad y los errores.

- Mejora continua: establece ciclos de revisión y auditoría para detectar oportunidades de optimización.

- Confianza y credibilidad: contar con la ISO 9001:2015, como en el caso de IBP Plastik, refuerza la reputación de la empresa y ofrece garantías de calidad.

En la práctica, para nuestros clientes significa menor riesgo de recibir piezas defectuosas, cumplimiento de plazos y la seguridad de que cualquier problemática se gestiona de forma eficaz. Asimismo, la norma facilita la integración con otras certificaciones específicas del sector, reforzando el compromiso de la empresa con la excelencia.

5. Fases para determinar el mejor proceso para tu industria

A la hora de elegir la solución plástica adecuada, las siguientes etapas pueden ayudarte:

- Análisis de requerimientos: definen las características de la pieza (dimensiones, tolerancias, materiales, volúmenes, etc.).

- Evaluación de procesos: se comparan las tecnologías disponibles (inyección, soplado, extrusión, termoformado, etc.) y sus costes.

- Prototipado: en algunos casos, se elaboran prototipos con tecnologías rápidas (impresión 3D, prototipado con moldes de bajo coste) para verificar el diseño.

- Optimización de diseño: se hacen ajustes para mejorar la productividad, reducir el peso del material o perfeccionar la funcionalidad.

- Producción y control de calidad: una vez validado todo, se pasa a la fase de fabricación con los estándares de calidad adecuados.

6. Ejemplos prácticos de selección de proceso

6.1 Industria de bebidas

- Neceseridad: producir grandes cantidades de botellas ligeras, con alta transparencia y resistencia a la presión interna.

- Solución: soplado de PET, gracias a su alta productividad, barrera y ligereza. IBP Plastik puede asesorarte en la elección de resinas específicas y en el diseño óptimo de la preforma.

6.2 Industria automotriz

- Necesidad: fabricar piezas con alta resistencia y precisión dimensional (piezas del tablero, carcasas de componentes eléctricos, soportes, etc.).

- Solución: inyección de plásticos como polipropileno con refuerzo, poliamida (PA) o poliacetal (POM), dependiendo de la exigencia mecánica. El sistema de calidad avalado por ISO 9001:2015 garantiza la reproducibilidad de cada lote.

6.3 Industria cosmética

- Necesidad: envases atractivos, con superficies perfectas y posibilidad de acabados estéticos (colores, brillos, texturas).

- Solución: Una combinación de inyección (para tapas o accesorios) y soplado (para el cuerpo de los envases) con la posibilidad de incorporar pigmentos y recubrimientos especiales. El control de calidad asegura un producto final libre de defectos estéticos.

7. Sostenibilidad y futuro de la industria plástica

Hoy en día, la conciencia medioambiental ha llevado a un creciente interés en plásticos reciclados o biodegradables, así como en la optimización de los procesos para reducir el consumo energético y la huella de carbono. Empresas como IBP Plastik, comprometidas con la mejora continua y la innovación, buscan adoptar soluciones más eficientes:

- Reciclaje interno: recolectar y reprocesar mermas, canalizando el material de nuevo a la producción cuando la aplicación lo permite.

- Diseño para el reciclaje: crear productos de fácil desmontaje y con un solo tipo de material para facilitar su reciclado.

- Uso de bioplásticos: en aplicaciones donde sea viable, para reducir la dependencia de los materiales de origen fósil.

- Optimización energética: emplear máquinas más eficientes y sistemas inteligentes de gestión de la temperatura.

8. Consejos finales para una elección exitosa

- Asóciate con expertos: colaborar con una empresa con amplia experiencia y certificada en ISO 9001:2015, como IBP Plastik, te proporcionará asesoramiento especializado para escoger el proceso más adecuado.

- Evalúa el coste total: no te fijes solo en el precio de fabricación por pieza, sino también en la vida útil del molde, la tasa de rechazo y la posibilidad de escalabilidad.

- Prioriza la calidad: una mala elección de proceso o material puede derivar en problemas de calidad, devoluciones o riesgos de seguridad.

- Piensa en el ciclo de vida: diseña tus productos considerando su impacto ambiental y la futura disposición de los residuos.

- Incorpora innovación: la industria plástica está en continua evolución. Mantenerte al día de las nuevas resinas, tecnologías y normativas te permitirá ganar competitividad.

Conclusión

Elegir el mejor proceso plástico para tu industria es una decisión que va más allá del precio: implica conocer las demandas específicas del producto, el volumen de producción y las propiedades del material. La inyección y el soplado destacan como procesos versátiles y eficientes para una amplia gama de aplicaciones, y contar con el respaldo de una certificación ISO 9001:2015 es una garantía de calidad y mejora continua.

En IBP Plastik, reunimos la experiencia técnica, la infraestructura y el compromiso para asesorarte en cada etapa de tu proyecto. Desde el diseño del producto hasta la producción final, nuestro objetivo es ofrecer soluciones que cumplan tus exigencias de calidad, rentabilidad y sostenibilidad.

¿Quieres más información o asesoría personalizada? ¡No dudes en ponerte en contacto con nosotros! Nuestra misión es ayudarte a elegir el proceso de transformación de plásticos óptimo para tu industria, garantizando la excelencia en cada paso.