Índice

ToggleMoldeo por inyección de plásticos: ventajas frente al moldeo tradicional

La industria de la transformación de plásticos abarca múltiples tecnologías de conformado, como el

termoformado, el soplado, la extrusión o el rotomoldeo.

Sin embargo, el

moldeo por inyección de plásticos

se ha consolidado como el proceso industrial más utilizado gracias a su precisión,

eficiencia y rentabilidad en grandes volúmenes.

En este artículo analizamos las ventajas del proceso de inyección frente a los métodos de

moldeo tradicional, y explicamos por qué empresas certificadas como

IBP Plastik (ISO 9001:2015)

son un socio fiable para proyectos industriales exigentes.

¿Qué es el moldeo por inyección de plásticos?

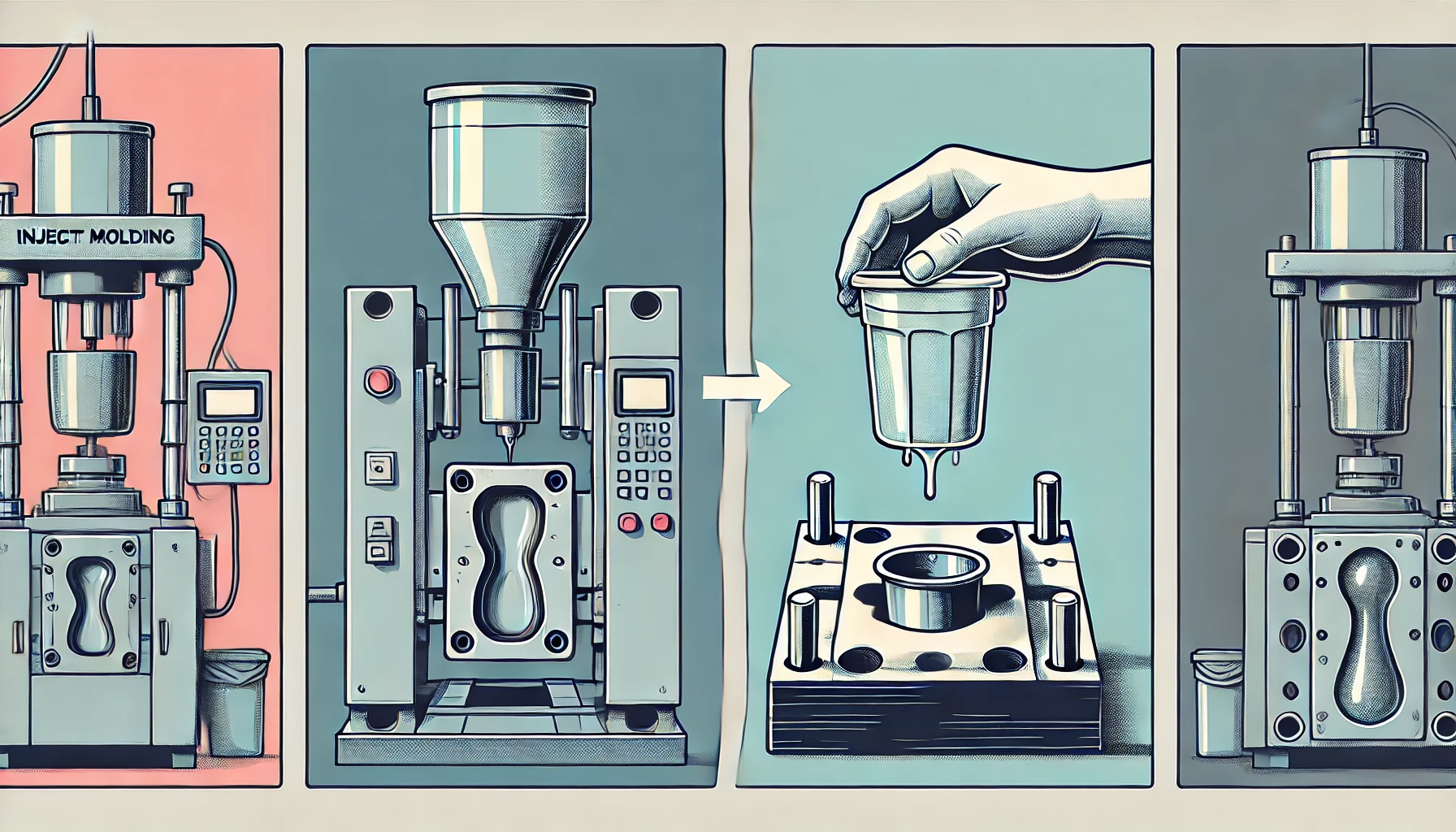

El moldeo por inyección es un proceso de fabricación industrial que consiste en fundir un

termoplástico e inyectarlo a alta presión dentro de un molde metálico.

Tras el enfriamiento y solidificación, se obtiene una pieza con la geometría final deseada y alta repetibilidad.

Etapas clave del proceso de inyección

- Dosificación: alimentación del material plástico en formato granulado.

- Fusión: plastificación mediante calor y fricción del tornillo.

- Inyección: llenado de la cavidad del molde a presión controlada.

- Enfriamiento: solidificación rápida en el interior del molde.

- Expulsión: extracción automática de la pieza terminada.

Este ciclo automatizado permite fabricar miles de piezas por hora con tolerancias muy ajustadas,

lo que convierte a la inyección en un proceso clave dentro de la

industria del plástico

.

¿Qué se entiende por moldeo tradicional?

El término moldeo tradicional engloba distintos métodos históricos de conformado de plásticos,

generalmente orientados a piezas más simples o series más cortas.

- Termoformado: conformado de láminas plásticas mediante calor y vacío.

- Rotomoldeo: fabricación de piezas huecas de gran tamaño.

- Moldeo por compresión: habitual en materiales termoestables.

- Procesos manuales: prototipado o aplicaciones artesanales.

Aunque siguen siendo soluciones válidas, presentan limitaciones en precisión,

volumen y complejidad geométrica frente al moldeo por inyección.

Ventajas del moldeo por inyección frente a otros procesos

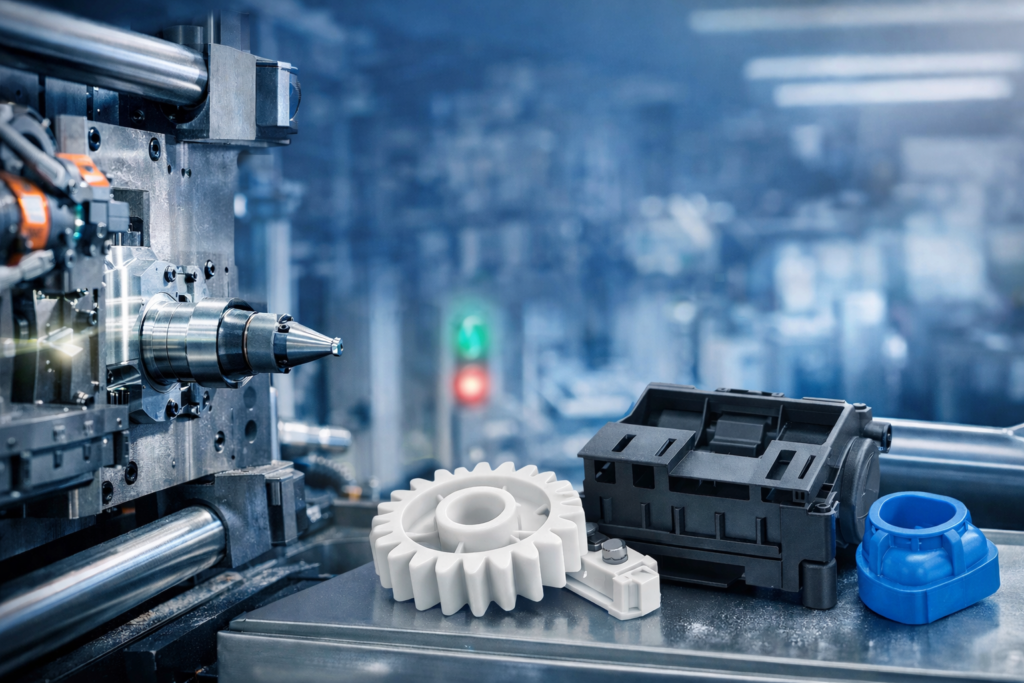

Alta velocidad y eficiencia productiva

Los ciclos de inyección suelen situarse entre 10 y 60 segundos.

La elevada automatización permite mantener una producción constante, estable y escalable.

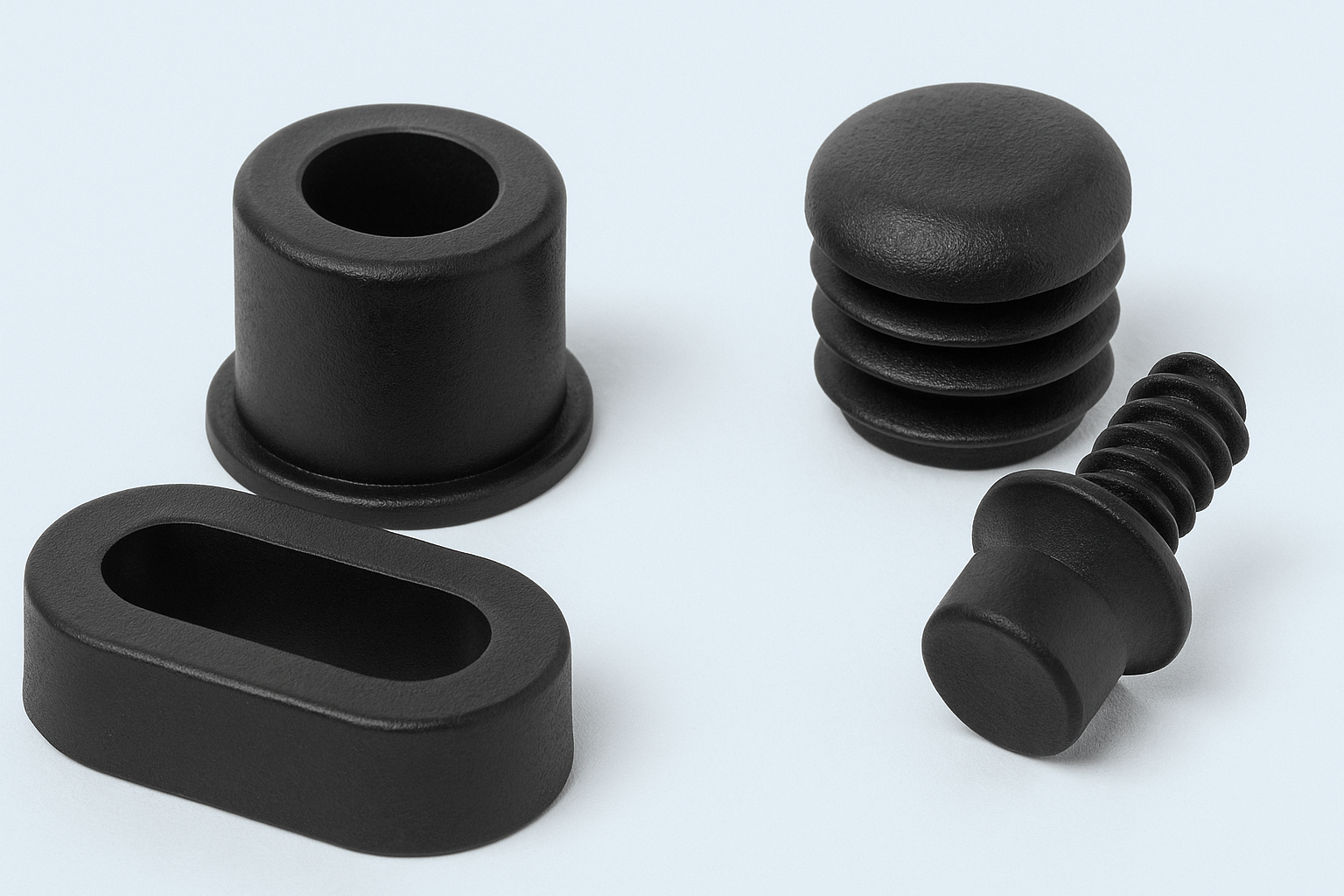

Precisión dimensional y calidad del acabado

- Repetibilidad pieza a pieza.

- Integración de detalles finos, texturas y logotipos.

- Amplia variedad de acabados superficiales.

Versatilidad de materiales y diseño

La inyección admite una amplia gama de termoplásticos técnicos como PP, PE, ABS, PC o PS,

así como refuerzos con fibra de vidrio, cargas minerales o insertos metálicos.

Importancia de la certificación ISO 9001:2015 en la inyección

Un proceso de inyección de plásticos industriales requiere un control exhaustivo de variables

como temperatura, presión y tiempos de ciclo.

La norma internacional

ISO 9001:2015

establece los requisitos para garantizar la calidad, la trazabilidad y la mejora continua en procesos industriales.

Empresas como

IBP Plastik

aplican estos estándares para ofrecer soluciones de inyección fiables, repetitivas y adaptadas a cada proyecto.

Conclusión

El moldeo por inyección de plásticos es el proceso más eficiente para fabricar piezas técnicas

de alta calidad, con geometrías complejas y gran repetibilidad.

Cuando se combina con un sistema de gestión certificado como la ISO 9001:2015,

se convierte en una solución industrial robusta, fiable y competitiva.

IBP Plastik aplica estas ventajas para acompañar a sus clientes desde la fase de diseño

hasta la producción en serie, aportando valor técnico y seguridad industrial.

Preguntas frecuentes sobre el moldeo por inyección

¿Qué ventajas tiene el moldeo por inyección frente al termoformado o el rotomoldeo?

El moldeo por inyección destaca por su alta precisión dimensional, repetitividad y ciclos rápidos, lo que lo hace ideal para grandes volúmenes y piezas técnicas con tolerancias ajustadas.

¿Qué tipos de plásticos se pueden usar en inyección?

Se utilizan muchos termoplásticos, como PP, PE, ABS, PC o PS, además de compuestos técnicos con cargas minerales, fibra de vidrio o aditivos funcionales (resistencia química, ignífuga, etc.).

¿Cuándo compensa fabricar un molde de inyección?

Suele compensar cuando el volumen de producción es medio o alto, porque el coste del molde se amortiza al reducirse el coste unitario por pieza y aumentar la productividad del proceso.

¿Qué factores influyen más en la calidad de una pieza inyectada?

Los más determinantes suelen ser el diseño del molde, la selección del material, el control de temperaturas y presiones, el tiempo de enfriamiento y la estabilidad del proceso a lo largo del lote.

¿Por qué es importante que el proveedor esté certificado en ISO 9001:2015?

Porque la ISO 9001:2015 refuerza el control de calidad, la trazabilidad y la mejora continua, reduciendo riesgos de desviaciones y aumentando la consistencia entre lotes.

¿Qué sectores utilizan más el moldeo por inyección?

Automoción, industria médica y farmacéutica, construcción, electrónica y producto de consumo, entre otros, por la combinación de escalabilidad, precisión y variedad de acabados.